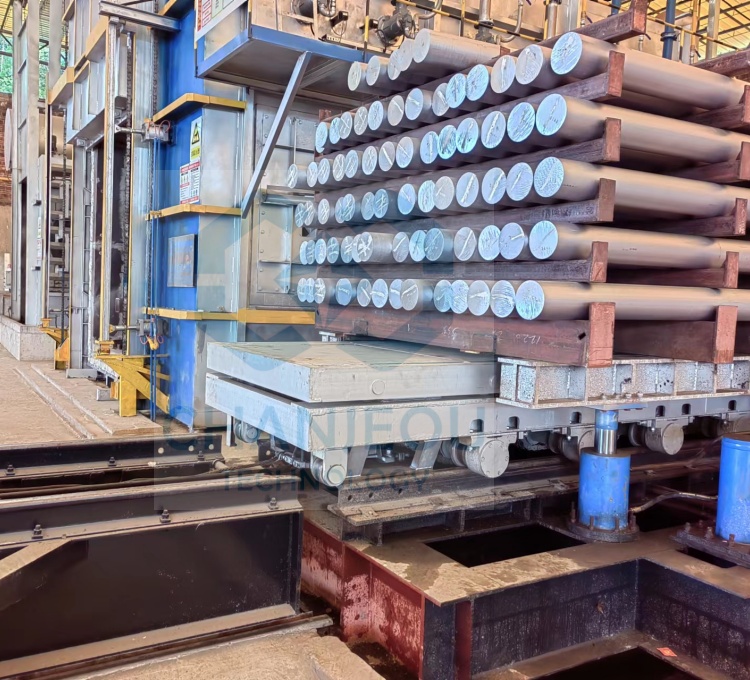

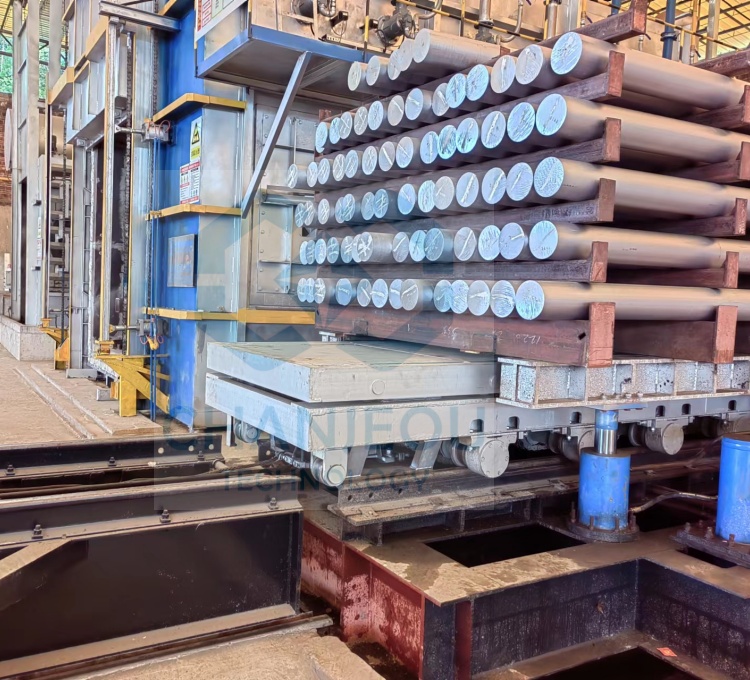

کوره همگن سازی شمش آلومینیوم

ویژگی های اصلی فر همگن سازی شمش آلومینیوم:

1، صرفه جویی در انرژی، بازیافت دمای هوای خروجی

2، برنامه متفاوت برای آلیاژ آلومینیوم سریهای مختلف

3، طراحی سفارشی

کوره همگنسازی برای ذوب و ریختهگری پروفیل آلومینیوم عمدتاً برای از بین بردن تنشهای داخلی، ترکیب شیمیایی و ناهمگنی ساختاری شمشهای آلومینیوم استفاده میشود تا عملکرد پردازش آنها و خواص مکانیکی محصول نهایی بهبود یابد.

عملکرد اصلی فر همگنسازی بیلت:

عملکرد اصلی کوره همگنسازی شمش آلومینیوم ذوب و ریختهگری پروفیل آلومینیوم، همگنسازی میله (شمش) آلومینیوم ریختهگری شده است.از جمله:

حذف تنش پسماند داخلی:از طریق یک فرآیند گرمایش کنترلشده، تنش داخلی ایجاد شده در طول فرآیند خنکسازی شمش آزاد میشود تا از تغییر شکل یا ترکخوردگی در طول پردازشهای بعدی (مانند اکستروژن) جلوگیری شود.

همگنسازی ریزساختار و ترکیب:حذف اختلاف اندازه دانه و تفکیک ترکیب شیمیایی (مانند توزیع ناهموار عناصری مانند منیزیم و سیلیکون) در داخل شمش، ساختار آلیاژ را منسجمتر میکند.

افزایش عملکرد مواد:بهبود انعطافپذیری، استحکام و چقرمگی مواد آلومینیومی، پایه و اساس فرآیندهای اکستروژن یا آهنگری بعدی را فراهم میکند.

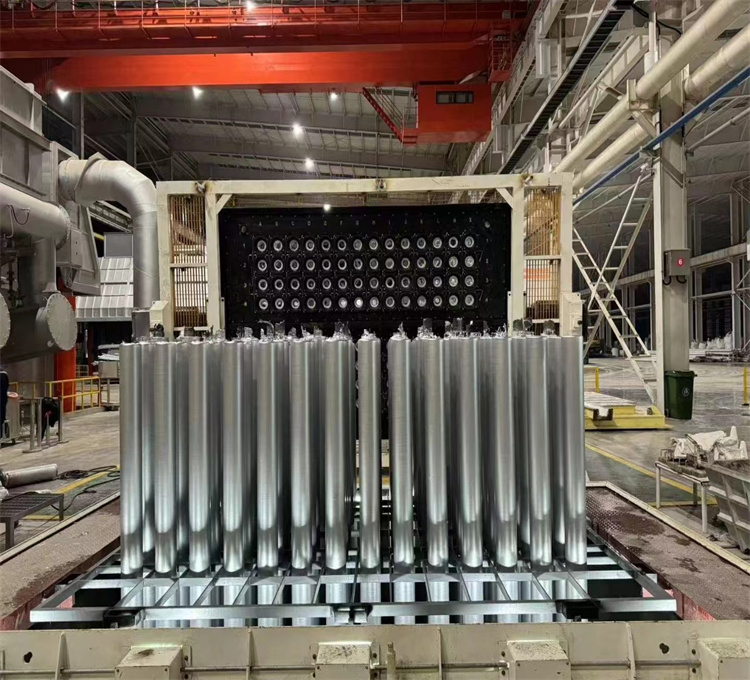

اصل کار و فرآیند:

کوره همگنسازی شمش آلومینیوم از طریق سیستم کنترل دقیق دما، عملیات همگنسازی را انجام میدهد:

گرمایش با دمای بالا:شمش آلومینیوم را تا دمای خاصی (معمولاً حدود ۵۷۰ درجه سانتیگراد) گرم کنید تا اتمها به طور کامل پخش شوند و همگنسازی اجزا افزایش یابد.

مرحله عایق کاری:برای اطمینان از سازماندهی مجدد کامل ساختار داخلی، دما را برای مدتی ثابت نگه دارید.

کنترل خنک کننده:استفاده از سیستمهای خنککننده هوا یا آب برای خنکسازی کارآمد، تثبیت سازههای یکنواخت، در عین صرفهجویی در مصرف انرژی و کاهش مصرف.

مزایای مستقیم درمان همگنسازی عبارتند از:

بهینهسازی فرآیندپذیری:کاهش مقاومت اکستروژن، امکان تولید پروفیلهای دیواره نازک یا مقاطع پیچیده، بهبود سرعت اکستروژن و عمر قالب.

افزایش کیفیت محصول:از عیوب سطحی مانند ترک یا حباب جلوگیری میکند، خواص مکانیکی و مقاومت در برابر اکسیداسیون پروفیلهای آلومینیومی را بهبود میبخشد.

اثربخشی هزینه:دستیابی به نسبت مصرف انرژی کارآمد و کاهش هزینههای تولید از طریق سیستمهای کنترل خودکار (مانند پی ال سی)

چرا مشتریان هندی بیشتر و بیشتر شروع به استفاده از فر همگن کننده آلومینیومی میکنند؟

1، مشتریان هندی بیشتر و بیشتر پروفیل اکستروژن آلومینیوم صنعتی را تولید میکنند، به دنبال شمش با کیفیت بالاتر برای دریافت پروفیل آلومینیومی با کیفیت بالاتر هستند.

2، کل بازار برای کیفیت مورد نیاز بالاتر است.

تماس با ما:

| ملودی@چانجئو.کام |

| اپلیکیشن واتساپ/موبایل/ویچت: +۸۶ ۱۳۴۵۰۵۳۱۶۰۴ |